最短3営業日でプラント設備部品を製造。数センチほどの小型サイズから2mの大型部品を各種金属(ステンレス・インコネル・インバー・チタン・アルミ等)・樹脂(スーパーエンプラ・エンプラ・汎用プラスチック)をはじめとした素材で対応可能。エンジニアリング力の強みを活かし図面データがない複雑形状の部品でも1点から迅速に製造します。

プラント保守・保全で発生する緊急部品調達は株式会社MadeHere(メイドヒア)にお任せください。

部品の調達難

交換の必要が発生した部品がメーカー製造終了品で入手先がない。海外製ポンプやバルブの納期が「半年待ち」と言われ、間に合わない。

図面紛失

30年以上前の設備でメーカーも統廃合されており、図面が存在しない。

過酷な使用環境

腐食やエロージョン(摩耗)が激しく、純正品の材質では寿命が短い。

→これらの要素がプラント停止リスクを高める要因に

Point

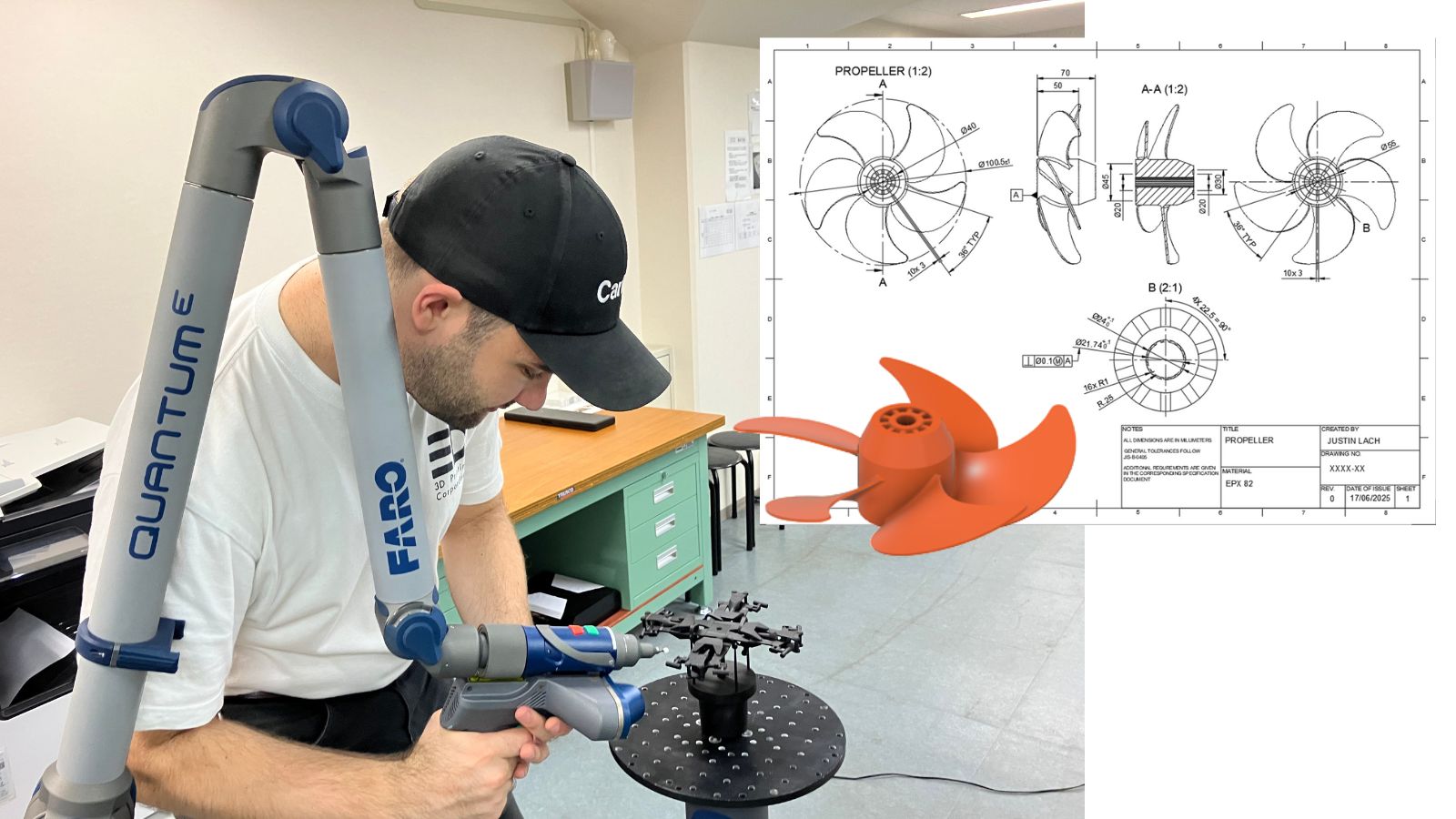

図面の無い部品や破損部品も現物から復元

弊社エンジニアが現物をスキャンし、3Dデータ化(リバースエンジニアリング)します。

また設計の際、形状の最適化や材質変更の検討で従来の製造方法よりも長寿命化し交換サイクルを延ばすことができる可能性もあります。

Point

エンジニアが最短で納品できる製造方法を提案、見積回答は最短当日可能!

①自社内3Dプリント技術の活用

横浜市鶴見区の弊社自社工場で樹脂・金属3Dプリントによる迅速な製造が可能。金型製作が不要なため、鋳造で数ヶ月かかる部品が数日で製作可能になります。

②弊社サプライチェーンの活用

3Dプリントのみならず、板金やFRP・CFRPや切削などの加工技術を得意とする弊社パートナー企業を活用して製造。複数社にまたがる場合も弊社のデジタルサプライチェーン技術により製造状況をトラッキング。これにより納期の最適化や品質を保ちます。

Point

リピート注文時:データの資産化

一度作成した3Dデータは「デジタルインベントリー(デジタル在庫)」として保管し、次回以降の注文時に即座に製造に着手できます。複数個製造が必要な部品や定期的な発注が必要な部品にもMadeHereのサービスは最適です。

品質・検査体制

設計段階で重要ポイントを決め、製作後のトラブルや作り直しを防ぎます。

取得済みの認証規格

ISO 9001:2015(品質)

ISO 14001:2015(環境)

ISO 27001(情報セキュリティ)

認証・コンプライアンス管理

ABS、NADCAP、FAA PMAといった各種認証規格が要求される部品に対し、規定の仕様を満たす材料を調達・管理を遵守します。

部品名:ガスターバインファンブレード

依頼時の状況:図面データなし・摩耗有りの現品を弊社へ郵送

製造方法:金属3Dプリント(ワイヤーDED方式)

素材:lnconelⓇ71

サイズ:寸法:35x 75 x 135 mm

ご相談から納品までの所要日数:10日程度

価格:20~30万円

24時間送信OK

回答は平日9:00〜18:00に、担当より折り返しご連絡します。

希望納期を記載いただくとご案内がスムーズです。

〒230-0046

神奈川県横浜市鶴見区小野町 75-1 LVP 1-101

JR鶴見線 鶴見小野駅より徒歩約5分

※来客用駐車場あり